иҝ‘е№ҙжқҘпјҢи°·еҹҺдёүзҺҜиҪҰжЎҘе…¬еҸёжүҺе®һејҖеұ•еҮҸйҮҸеҢ–еўһй•ҝпјҢдҝғиҝӣдјҒдёҡз»ҝиүІеҸ‘еұ•пјҢ2015е№ҙеҲ°2018е№ҙиҝһз»ӯдёүе№ҙе®һзҺ°еҮҸзү©иҖ—гҖҒеҮҸиғҪиҖ—гҖҒеҮҸжҺ’ж”ҫгҖҒеўһдә§еҮәгҖҒеўһиҙЁйҮҸгҖҒеўһж•ҲзӣҠпјҢи¶…иҝҮ3000дёҮе…ғд»ҘдёҠгҖӮ

иҪҰжЎҘе…¬еҸёзҙ§и·ҹеӣҪйҷ…е•Ҷз”ЁиҪҰеүҚиҪҙе’ҢиҪҰжЎҘи®ҫи®ЎеҸ‘еұ•и¶ӢеҠҝпјҢдёҺеҫ·еӣҪжҲҙе§ҶеӢ’еҗҲдҪңпјҢејҖеҸ‘дәҶдё–з•ҢйўҶе…Ҳзҡ„й•Ӯз©әеүҚиҪҙе’Ңй•Ӯз©әиҪ»йҮҸеҢ–еүҚжЎҘпјҢ并иҺ·еҫ—еӣҪ家专еҲ©гҖӮиҜҘдә§е“Ғе…·жңүиҪ»йҮҸеҢ–гҖҒи®ҫи®Ўе…ҲиҝӣгҖҒйҷ„еҠ еҖјй«ҳзӯүзү№зӮ№пјҢеҗёеј•дәҶеӣҪйҷ…и‘—еҗҚжұҪиҪҰз”ҹдә§еҺӮ家иҰҒжұӮдёүзҺҜиҪҰжЎҘеҗҲдҪңй…ҚеҘ—гҖӮ

дёүзҺҜиҪҰжЎҘе…¬еҸёеүҚиҪҙжҠҖжңҜйғЁиҙҹиҙЈдәәжңұеӣҪеҶӣиҜҙпјҡвҖңиҝҷжҳҜжҲ‘们жӯЈеңЁдёәзҫҺеӣҪзҰҸзү№ејҖеҸ‘зҡ„дёҖж¬ҫиҪ»йҮҸеҢ–й•Ӯз©әеүҚиҪҙпјҢе®ғдёҚд»…д»…жҳҜй•Ӯз©әпјҢ锻件йҮҚйҮҸеҮҸиҪ»зҡ„еҗҢж—¶пјҢе®ғзҡ„е®үе…ЁжҖ§иғҪпјҢз–ІеҠіејәеәҰд№ҹеҫ—еҲ°дәҶжҸҗеҚҮпјҢеўһеҠ дәҶйҷ„еҠ еҖјгҖӮвҖқ

еҜ№жҜ”еҗҢзӯүи®ҫи®ЎиҪҪиҚ·зҡ„дј з»ҹз»“жһ„еүҚиҪҙпјҢиҪ»йҮҸеҢ–й•Ӯз©әеүҚиҪҙйҮҚйҮҸеҮҸиҪ»иҝ‘20еҚғе…ӢпјҢе№іеқҮз–ІеҠіиҜ•йӘҢеҜҝе‘Ҫи¶…иҝҮ120дёҮж¬ЎпјҢи¶…еҮәеӣҪ家70дёҮж¬Ўзҡ„ж ҮеҮҶпјӣеҜ№жҜ”еҗҢзӯүзұ»еһӢдј з»ҹеүҚжЎҘпјҢй•Ӯз©әеүҚжЎҘеҮҸйҮҚи¶…иҝҮ40еҚғе…ӢпјҢжҢүзҗҶи®әжөӢз®—пјҢзҷҫе…¬йҮҢжІ№иҖ—йҷҚдҪҺ0.33еҚҮгҖӮзӣ®еүҚй•Ӯз©әеүҚиҪҙд»Һ2017е№ҙејҖе§Ӣжү№йҮҸеҮәеҸЈпјҢзҙҜи®Ўиҫҫ4.3дёҮ件пјҢд»…жӯӨдёҖйЎ№пјҢиҠӮзәҰй’ўжқҗж¶ҲиҖ—800еӨҡеҗЁпјӣеҚ•д»·еҜ№жҜ”еӣҪеҶ…еҗҢзұ»дә§е“ҒжҸҗй«ҳ30%д»ҘдёҠпјҢзҙҜи®Ўе®һзҺ°й”Җ售收е…Ҙ7700дҪҷдёҮе…ғпјҢ2018е№ҙй•Ӯз©әеүҚжЎҘй”Җе”®и¶…иҝҮ4000еҸ°д»ҘдёҠпјҢжҜ”еҗҢзұ»еһӢдә§е“ҒжҜӣеҲ©еўһеҠ 15%д»ҘдёҠгҖӮ

еҰӮжһңиҜҙй•Ӯз©әеүҚиҪҙе’Ңй•Ӯз©әиҪ»йҮҸеҢ–еүҚжЎҘжҳҜе…¬еҸёзҙ§и·ҹеӣҪйҷ…е•Ҷз”ЁиҪҰеүҚиҪҙе’ҢиҪҰжЎҘи®ҫи®ЎеҸ‘еұ•и¶ӢеҠҝеҸ–еҫ—зҡ„дёҖйЎ№з ”еҸ‘жҲҗжһңпјҢиҖҢеҸ‘еҠЁе…Ёе‘ҳејҖеұ•йҷҚжң¬еўһж•Ҳжҙ»еҠЁпјҢеҮҸе°‘жөӘиҙ№еҲҷжҳҜе…¬еҸёејҖеұ•еҮҸйҮҸеҢ–з”ҹдә§зҡ„еҸҲдёҖеҒҡжі•гҖӮ

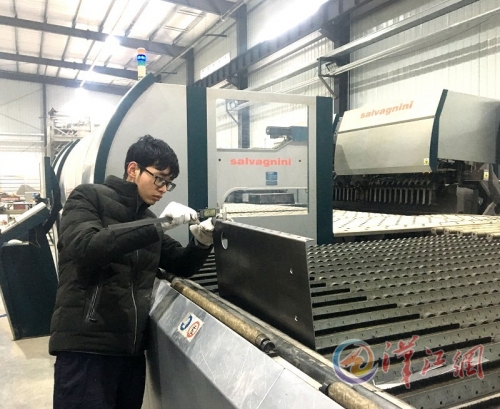

иҝҷйҮҢжҳҜеүҚиҪҙиҪҰй—ҙпјҢе·Ҙдәә们жӯЈеңЁдёәеүҚиҪҙзҡ„жңәеҠ йқўе®үиЈ…еұҸи”ҪеЎ‘ж–ҷеЎһеӯҗпјҢд»ҘйҳІжӯўдёӢйҒ“е·ҘеәҸжІ№жјҶжұЎжҹ“гҖӮдёҚиҰҒе°ҸзңӢиҝҷдёӘеұҸи”ҪеЎ‘ж–ҷеЎһеӯҗиҷҪе°ҸпјҢе№іеқҮжҜҸдёӘд»·ж јеҸӘжңү0.25е…ғпјҢдҪҶе…¬еҸёе…Ёе№ҙж¶ҲиҖ—800еӨҡдёҮдёӘгҖӮжҠҖжңҜж”№е–„еүҚпјҢеӣһ收еҲ©з”ЁзҺҮдҪҺпјҢжөӘиҙ№еӨ§пјҢеҗҢж—¶еҸҲеҪұе“Қз”ҹдә§зҺ°еңәз®ЎзҗҶгҖӮз»ҸиҝҮиҮӘдё»ж”№е–„пјҢиҮӘе·ұеҠЁжүӢжё…жҙ—еӣһз”ЁпјҢйҮҚеӨҚеҲ©з”ЁзҺҮиҫҫ30%д»ҘдёҠпјҢе№ҙйҷҚдҪҺж¶ҲиҖ—60дёҮе…ғе·ҰеҸігҖӮ

дёүзҺҜиҪҰжЎҘе·Ҙдәәи°ўеҸӢжһ—иҜҙпјҡвҖңд»ҘеүҚдёҚеҲҶзұ»зҡ„ж—¶еҖҷпјҢеҸ–дёӢжқҘе°ұйҡҸж„ҸдёўжҺүпјҢең°дёҠж»Ўең°йғҪжҳҜпјҢзҺ°еңЁе°ұжҳҜеҲҶзұ»пјҢиҠӮзәҰпјҢеӣһ收пјҢдёӢдёҖж¬ЎеҶҚз”ЁгҖӮвҖқ

2018е№ҙе…¬еҸёе…ұи®Ў1595дәәеҸӮдёҺиҮӘдё»ж”№е–„пјҢжҸҗдәӨ并е®ҢжҲҗ4120жқЎпјҢдәәеқҮж”№е–„1.92жқЎпјҢеҲӣйҖ ж•ҲзӣҠ830дҪҷдёҮе…ғгҖӮиҝ‘дёүе№ҙжқҘпјҢе…¬еҸёй”Җ售收е…Ҙд»Һ7.9дәҝе…ғеўһеҠ еҲ°14.6дәҝе…ғпјҢд»ҘеҮәеҸЈеүҚиҪҙдёәд»ЈиЎЁзҡ„й«ҳз«ҜеүҚиҪҙдә§е“Ғе’Ңд»ҘTRзі»еҲ—й•Ӯз©әеүҚжЎҘдёәд»ЈиЎЁзҡ„й«ҳз«ҜиҪҰжЎҘдә§е“ҒеҲҶеҲ«жҸҗеҚҮиҮі41%е’Ң8%д»ҘдёҠпјҢеҲ©зЁҺе№іеқҮеўһй•ҝ135%пјҢиҒҢе·Ҙдәә平收е…ҘзҙҜи®Ўеўһй•ҝ33.7%гҖӮ

пјҲжқҘжәҗпјҡдә‘дёҠи°·еҹҺ иһҚеӘ’дҪ“и®°иҖ… еј ж–Үж¶ӣпјү